Как казанский поставщик ножей для Шойгу мечтает стать вторым Gillette

Владелец компании «Мелита-К» — с мечтами о тонком бритвенном деле

Компания «Мелита-К» знаменита производством уникальной ножевой продукции во всей России и даже за рубежом. Ассортимент поражает разнообразием: от ножей особой прочности до одноразовых скальпелей. Правда, сейчас компания Бориса Богуславского сфокусировалась на производстве лопаток для авиадвигателей, а в будущем мечтает разместить у себя производство бритв, на которых Gillette зарабатывает больше Boeing. Насколько это перспективно — в материале «Реального времени».

Первый заказ — образец корпуса клапана сердца

ЗАО «Мелита-К» было создано в 1992 году, когда страна делала первые шаги в предпринимательстве. Основой для производства стали патенты и разработки Бориса Богуславского в области обработки металлов. Кандидат технических наук, он много лет проработал в оборонной отрасли, был заместителем главного технолога на заводе «Свияга», который выпускал изделия для оборонной промышленности и медтехнику, а в начале 2000-х развалился. Впрочем, Борис Богуславский покинул завод задолго до его краха.

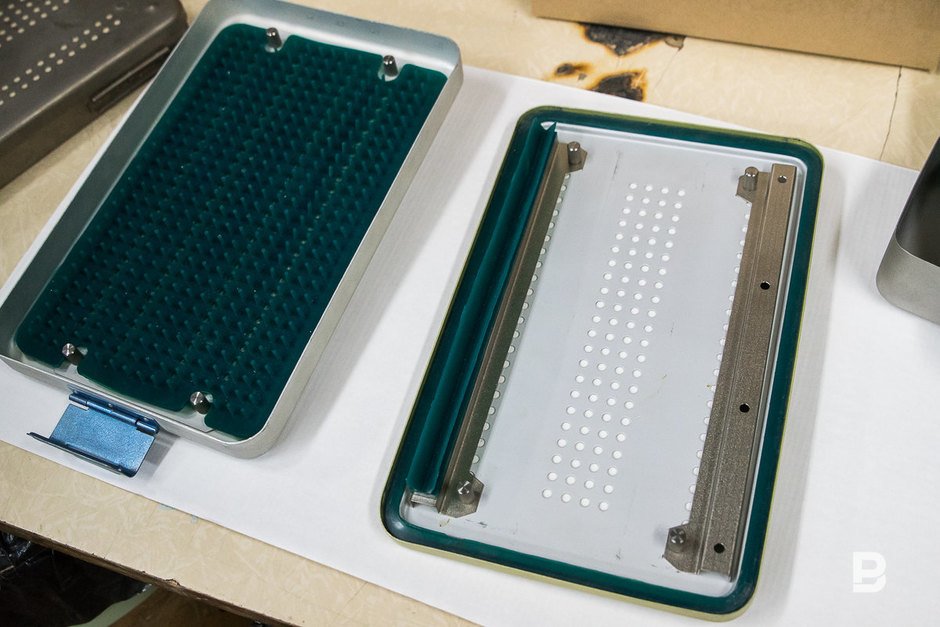

Первым значимым заказом на новом производстве Богуславского, названном «Мелита-К», стали корпуса для клапана сердца.

— На медицинской выставке в Москве я познакомился с представителями американской фирмы «Электроник», которая выпускает все для операций на сердце. Предложили по нашей технологии сделать образец корпуса клапана сердца. Они согласились, — рассказывает Борис Богуславский.

Через полгода корпуса были готовы, оплату получили в американской валюте. Но сотрудничество с иностранной компанией закончилось, когда она перешла на другие типы клапанов, в основе которых не металлический, а биологический корпус. Тогда «Мелита-К» обосновалась на территории «Химграда» и сконцентрировалась на производстве ножей.

Как «Мелита-К» снабжает ножами армию

Производство ножей стало одним из основных направлений «Мелиты-К», причем с 90-х этот рынок мало изменился. По оценкам Бориса Богуславского, предприятий, которые выпускали бы высококачественные ножи для мясников и кухонных работников по-прежнему мало. В советское время ножи изготавливали на заводе СКБ «Ленмясомолмаш», но после развала Союза комбинат потерял заказчиков, так как на смену отечественным ножам пришли импортные.

— В свое время к нам обратились сотрудники мясокомбината и попросили сделать хороший нож, который позволил бы мяснику обрабатывать по две тонны мяса в день, отделяя его от костей. Такую производительность тупым предметом не обеспечишь, — вспоминает Борис Богуславский.

Традиционно заготовка ножа подвергается термообработке и абразивной шлифовке спусков и режущей кромки. Но во время обработки фрезой или абразивным кругом свойства металла ухудшаются, микроструктура нарушается. Поэтому «Мелита-К» стала применять метод холодной обработки металла давлением. Сначала незакаленную заготовку на специальном оборудовании подвергают холодной деформации, в результате которой возникает форма ножа. При пластической деформации стали за счет измельчения зерна металла повышаются ее прочностные характеристики. Заточка режущей кромки ножа также осуществляется пластическим деформированием с помощью ультразвуковой выбраковки. Именно эта технология в дальнейшем легла в основу ковки ножей и медицинских скальпелей.

Запатентованные разработки «Мелиты-К» позволяют создавать клинки, превосходящие по стойкости и износопрочности изделия, изготовленные по традиционной технологии.

Ножи «Мелиты-К» изготавливаются из различных видов нержавеющей и углеродистой стали. Их твердость составляет 58—60 единиц по шкале Роквелла для углеродистых сталей и 56—58 единиц — для нержавеющих. Твердость 60 единиц считается самым оптимальным значением для ножа. Если показатели превышают эту отметку, значит нож твердый, но хрупкий. Большинство качественных клинков имеют твердость от 52 до 58 единиц.

«Мелита-К» освоила выпуск практически всех видов ножей: простые одноклинковые складные, многофункциональные складные различного назначения, ножи финского типа, подводные, боевые, туристические и охотничьи ножи, ножи-мачете, ножи вспомогательного типа и ножи для самообороны.

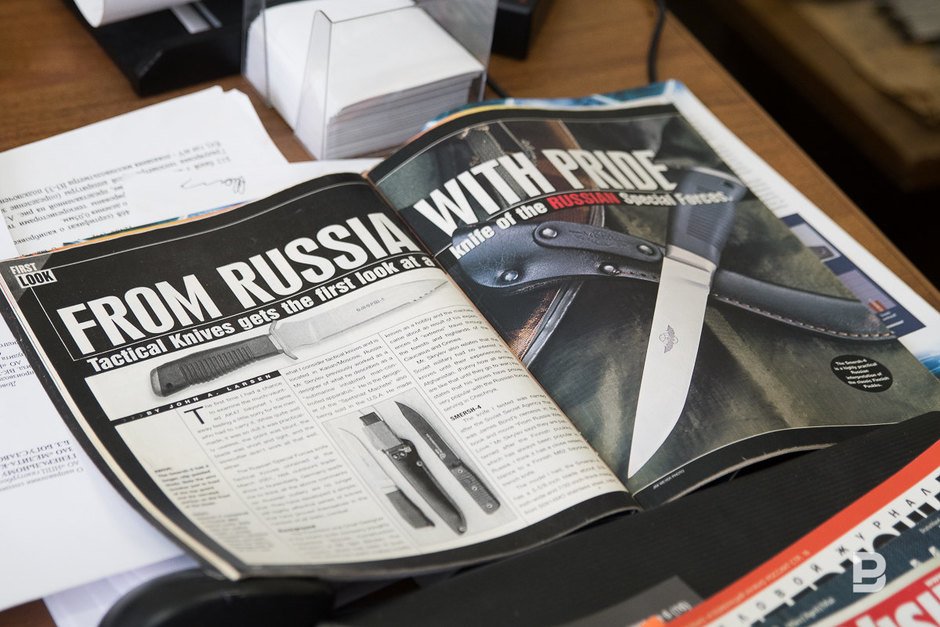

Боевые ножи «Мелиты-К» пользуются спросом у силовых структур России. В 2005 году боевой нож «Каратель» компания подарила президенту РФ Владимиру Путину. Ножи «Мелиты-К» есть в комплектах ФСБ, их приняла на вооружение армия, более того, когда компания пыталась отказаться от поставки ножей для армии (сфокусироваться на другом ассортименте), то разгорелся скандал, поскольку других производителей подобной продукции нет.

Госзаказ в объеме продукции составляет 75—80%

Если еще в 2014 году основная доля оборота приходилась на ножи, то сейчас доля ножевой продукции составляет 5—7%. Часть продукции идет за границу — например, ножи для вырезания автомобильных стекол, которые «Мелита-К» экспортирует в Германию в количестве 5—7 тыс. штук в месяц.

Но сейчас компания сфокусирована на другом — производстве лопаток для авиадвигателей.

— Мы отошли от производства медтехники и оставили в минимальном количестве выпуск ножей. У нас небольшое предприятие, не успеваем выполнять все заказы. Технологию, которую мы использовали для производства ножей и скальпелей, применяем для изготовления авиационных лопаток, которые нужны в двигателестроении. Мы готовим отдельные компоненты в виде деталей, узлов для авиационных двигателей, их заказывает конструкторское бюро Климова из Санкт-Петербурга, а также их партнер — Московский двигателестроительный завод «Салют». Сейчас госзаказ в объеме нашей продукции составляет 75—80%. На него и работаем.

У нас небольшое предприятие, не успеваем выполнять все заказы. Технологию, которую мы использовали для производства ножей и скальпелей, применяем для изготовления авиационных лопаток, которые нужны в двигателестроении

Авиационная лопатка — очень сложное изделие. На освоение этой технологии, по словам основателя «Мелита-К», ушло около 20 лет кропотливого труда, из них 14-15 лет — чтобы выйти на серийное производство. Компания производит некрупные авиалопатки — развернуть более масштабное производство не позволяют площади. Сейчас компания — практически единственный производитель лопаток такого размера.

Мечта — бритвенное лезвие

Технология ультразвуковой ковки принесла «Мелите-К» успех, с ней же компания связывает мечту по созданию производства бритвенных лезвий. Качество изделий, которое можно получить благодаря этой технологии, не уступает тому, которого добиваются мировые лидеры-производители бритвенных изделий. Правда, задача создания лезвия на родной земле необыкновенно сложна.

— Толщина пластинки бритвенного лезвия должна составлять порядка восьми сотых миллиметра. Чтобы обеспечить такую заточку, с пластинки четыре раза со всех четырех сторон снимают кромки в одну сотую миллиметра, — рассказывает предприниматель.

В мире только две компании, которые выпускают лезвия такой заточки в промышленных масштабах: Gillette и Wilkinson. На такой «мелочевке» фирма Gillette зарабатывает значительно больше, чем Boeing Company, производящая крупные самолеты, отмечает Богуславский.

Запуск производства бритвенных лезвий для «Мелиты-К» — это вопрос и больших финансовых вложений.

— Государство вкладываться в разработку этой технологии не торопится, инвесторы тоже ищут проекты с более коротким сроком окупаемости, — сетует Борис Богуславский.

Технология «Мелиты-К» заинтересовала было немецкую Wilkinson, но «сытое» предприятие с миллиардным оборотом пока не видит смысла вкладывать деньги в разработку нового направления заточки лезвия. Наладить партнерство татарстанцы пытались и с компанией по производству ножей и домашней утвари ZWILLING J. A. HENCKELS. Ее представители посещали производственные цехи «Мелиты-К», однако и с этой фирмой сотрудничество не сложилось.

— Они очень долго к нам притирались, но потом пришли к выводу: чтобы перейти на наши технологии, им пришлось бы старое оборудование заменить новым, но это не быстрый процесс, а компания ищет технологии, которые легко освоить. В итоге немцы отказались, и мы перестали с ними общаться, — рассказывает Борис Богуславский.

По его словам, «Мелита-К» славится не как производитель, а как разработчик высоких технологий. Компания начинала свой путь на старом оборудовании, постепенно заменяя его современным. И до сих пор все средства «Мелита-К» вкладывает в развитие, обновление станков.

— Потому и числимся в числе убыточных предприятий, что все свободные деньги идут на совершенствование технологий и оборудования, — заключает Борис Богуславский.